精密測定をもとに再設計される

旧車&性能UPパーツの秘密

小ロットの製品作りの裏側……

デジタルとアナログというものは、

往々にして反対のものとして捉えられることが多いのだが、

物事というものは、そうそうに単純ではない。

そもそも、デジタルというのは、一体全体なんなんだろう?

ぼくたちがデジタルという言葉から思いつくのは、

レコード→CD、鉛筆→ワープロ、黒電話→プッシュホン(コレは違うか)、

せいぜいのところそんなもんであります。

あ、キャブからECUというやつもありましたね。

ま、ともかく、一般的な人間が理解しているデジタルというやつは、

あまり、深いものではなく、算盤が計算機になったような程度であります。

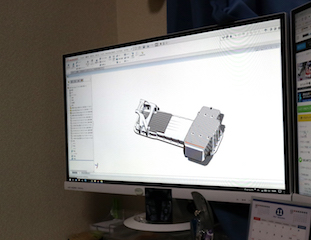

そこにもってきて、今回のお題は『3Dキャド』であります。

なんたって、『3D』ですし、なんといっても『キャド』ですからねぇ。

たいしたもんです……といっても、ほとんどその内容を知らないのが現実。

藤本も、雑誌というものを作りながら、次第に押し寄せてくる

デジタル化の波に翻弄されました。

というか、自分でその波に呑み込まれようと突進していったといったほうがいいのですが。

そして、自分のわかる範疇で、デジタルというやつを理解していったのですが、

結論としては

「な〜んだ、デジタル、デジタルと、偉そうに言ってるけど、

やってることは、一緒じゃないか!」ということでありました。

ただし、その量というか、処理能力は、人間のソレを遥かに超えていることだけは、

しっかりとわかりました。コンピュータというやつを30年近く使ってきて、

自分認識としては「絶対に間違わない計算機」「いつまでも覚えている記憶装置」

これが、デジタルです……ははっ、無茶苦茶やなあ〜(笑)

しかしながら、デジタルという存在を、根本原則的に支えているのは、

『人間』という『どうしようもなくアナログ』の『思考』であります。

どうやったら、もっと大量の計算ができるだろう?

どうすれば、膨大なデータを忘れずにいることができるだろう?

そこんところを、コンピュータというか、機械に「キミに任せたかんね〜!」と

したのが、デジタルということになります。

今回伺ったのは、先日の「旧車天国」でお会いした

Blueprintoの森元さんの仕事場です。

午後1時に挨拶して、帰ったのは午後6時半でした。

そのうち、ほとんどの時間をおしゃべりに費やし、

写真をチョコチョコッと撮影したわけですが、

前半部分の内容は、「部品の測定」ということに終止しました。

藤本の頭では、『3Dキャド』の説明や、詳しいことを聞いても、

どこかでチンプンカンプンですし、餅は餅屋、キャドはキャド屋さんに、

お任せしてしまえばいいという、乱暴な理論に基づいたものです。

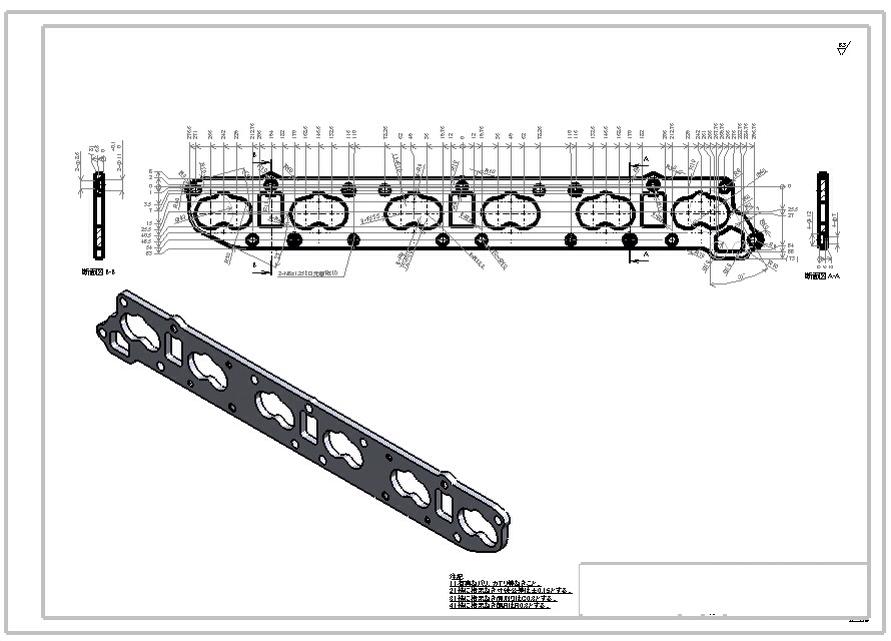

で、新しく部品というか、パーツを開発&製作するためには、

ベースとなる純正部品の寸法を『正確に測定する』ことが、

非常に重要なポイントになります。

じゃないと、ボルト穴位置が異なったり、サイズが微妙に合わなかったり、

強度が足りなかったりと、様々な問題が頻発します。

だから、部品開発の第一歩は『正確に測定する』こととなります。

もちろん、全く新しい部品を、新しい場所にセットするという前提であれば、

この原則は変わります。強度検討や、材質選択、寸法設定と、

もっともっとやることが増えてくるわけです。

メーカーの開発をやっているひとは、ご苦労さんであります。

しかしながら、アフターマーケットパーツの設計は、

最初のスタートラインに「純正部品」というものが存在します。

そして、それをどのようにモディファイしていくのか?

どんな効能を付け足すのか? あるいは軽量化を狙うのか?

そのときの目標や企画によって、アプローチは異なります。

あ、言い忘れておりましたが、森元さんのBlueprintでは、

部品の設計を行なっています。そして、その部品の企画や、

販売は、名古屋のJHK projectさん(今回紹介する部品に限っては)が

行っていますので、部品の問い合わせや、注文を、森元さんのところに

しても、無駄です。ですんで、連絡先は掲載しておりません。

森元さんは、カメラードさんに就職して、当時発売される

スーパーチャージャーの設計に関わり、その後BLITZさんに

転職して、そこでもスーパーチャージャーのフィッティング関連の

設計を行なう等のあと、パーツ設計専門のBlueprintを立ち上げ、

現在に至っています。前述したJHK projectさんを始めとする、

部品設計依頼クライアントは、複数存在しますが、

現在のところ、設計一本で仕事を行ってらっしゃいます。

とまあ、人物紹介も終えたことですし(笑)

今回伺った、『正確に測定する』ことに、話を戻しましょう。

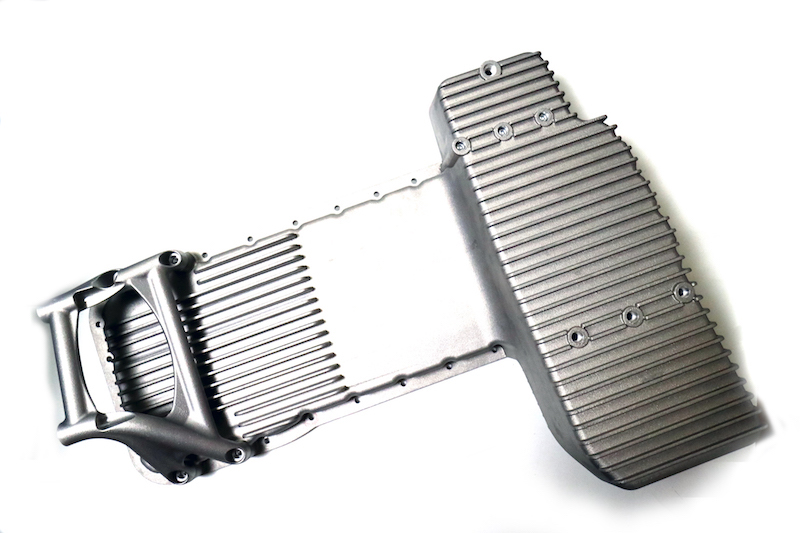

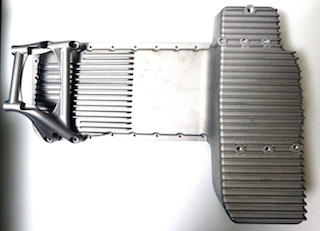

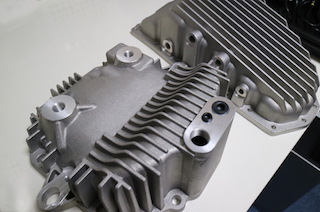

最新の製品でもある箱スカ用のアルミオイルパン。

これは、純正のスチール製オイルパンに代えて、

素材をアルミにし、オイル容量を増大させ、バッフルプレートや、

サイドタンク部分との境にワンウエイプレートを設置する等の

工夫を盛り込んだ製品ですが、リヤ部分に、ガセットを新設しています。

これは、補強のためのものですが、エンジン下回りの剛性UPにも役立っています。

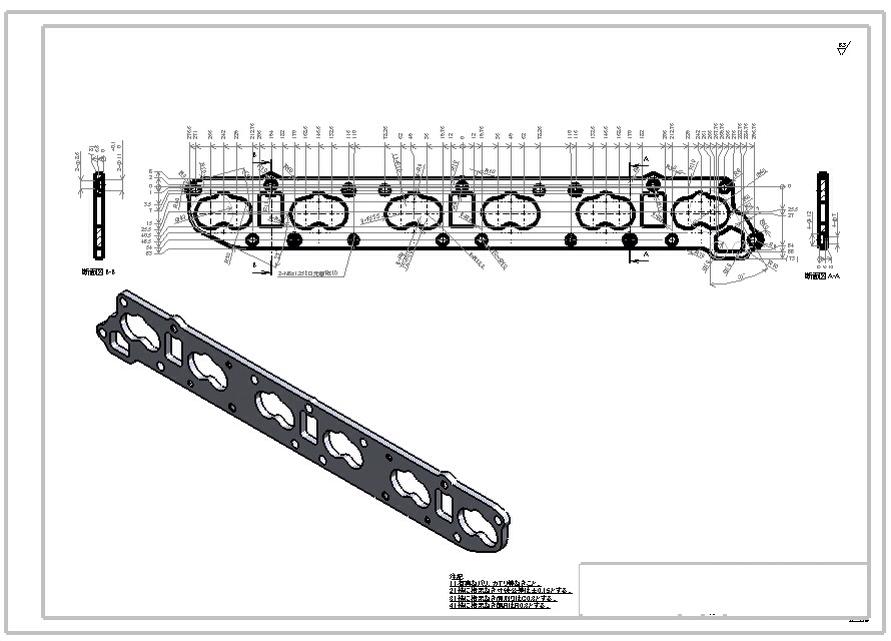

これを製作するためには、純正のオイルパンのボルト数や、穴ピッチ、

全体的な寸法や、エンジンマウントやメンバー類をさける逃げといった、

非常に複雑な寸法計測をやらなければなりません。

これは、どうやるのか?

巻き尺で計っても、ノギスで計っても、分度器で計っても、

立体的な寸法というのは、計測することができません。

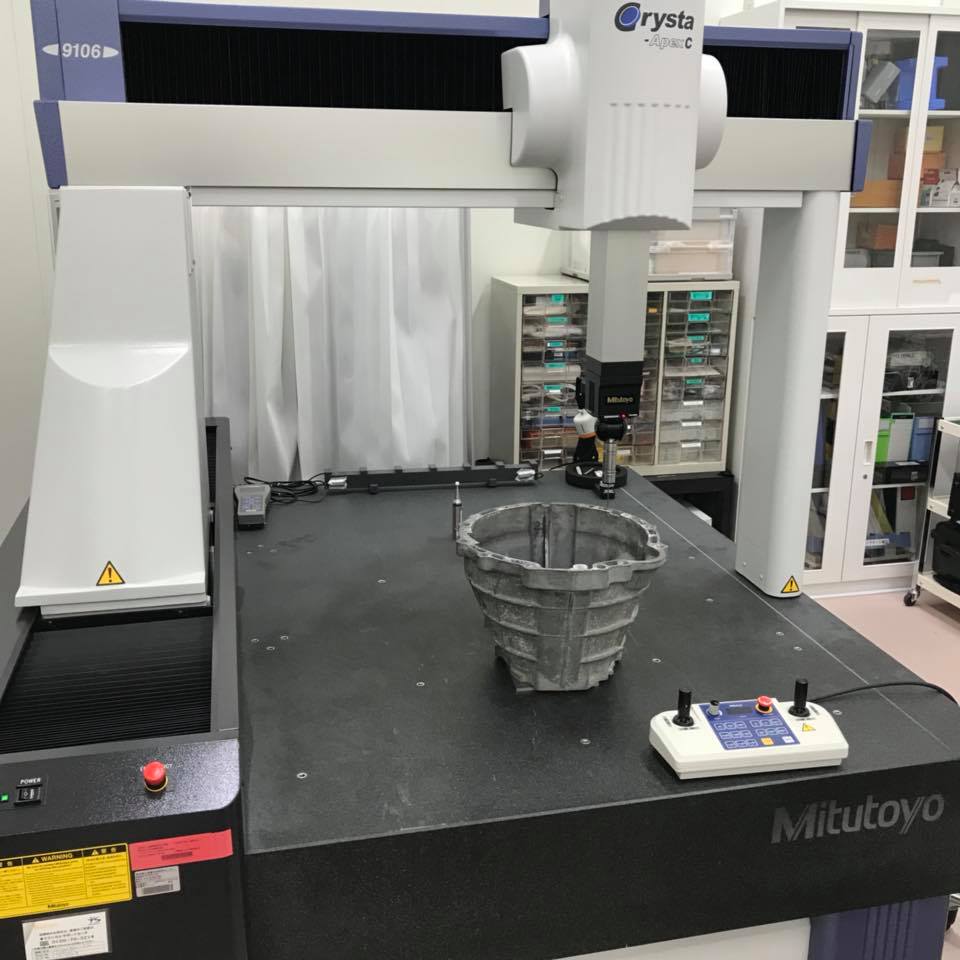

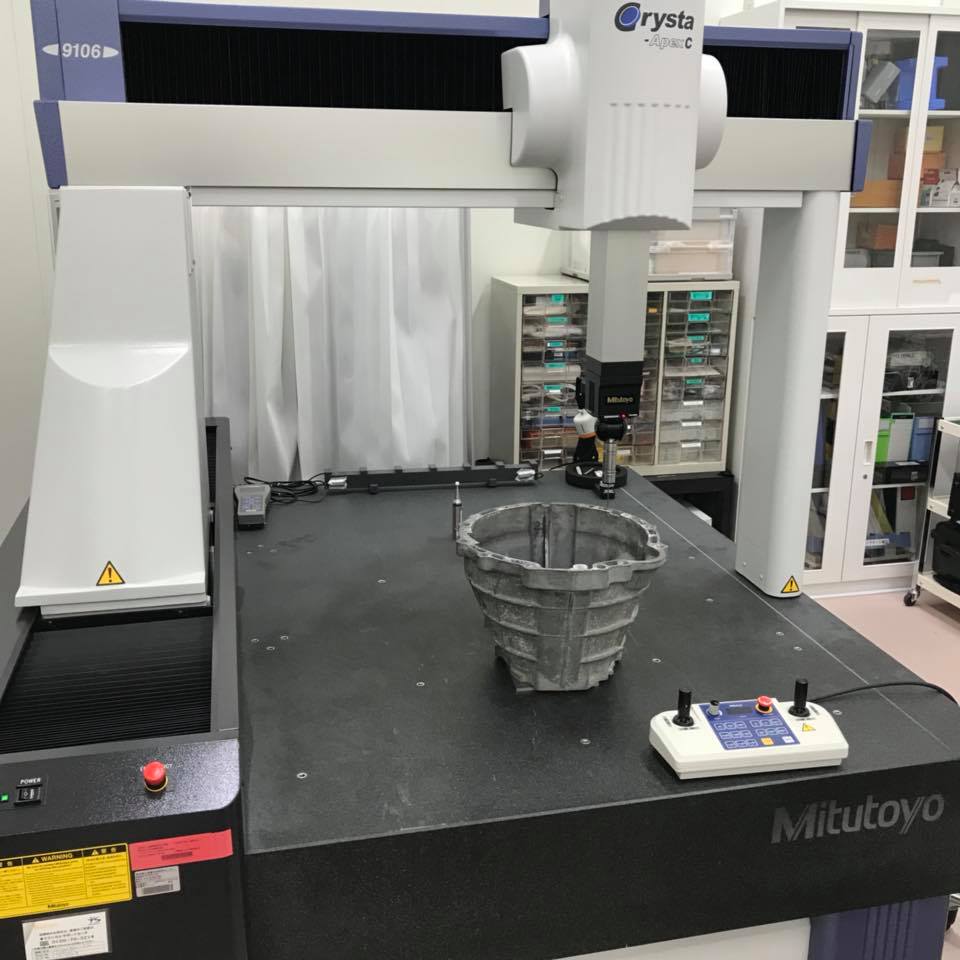

このときに使用するのは3次元測定器(という名前だったと思う)で、

部品の寸法を3次元で測定するわけですが、単純に表面だけを計測するのではなく、

裏面の測定結果と、合体させることによって、立体を計測します。

ちょっと難しくいうならば、部品の「ある点」の高さや位置を計測し、

また別の「ある点」の高さや位置、そして……と部品の表面の点を、

細かく計測し、その「ある点」と「別の点」を結ぶことで、線を計測し、

さらに、別の「ある点」と「そのまた別の点」と、計測結果を積み重ねていくことで、

線から面、面から曲面……と、最終的な3次元の測定結果を導き出すという寸法です。

そして、オイルパンを例に取れば、底面の測定が終了したら、

今度はシリンダーブロック側の測定を行ない、そのデータと、底面のデータを、

合体させることで、肉厚のある『オイルパンという部品』の測定が完了するわけです。

……ハアハア、ちょっと一気にこんぐらかるようなことを書きなぐりました(笑)

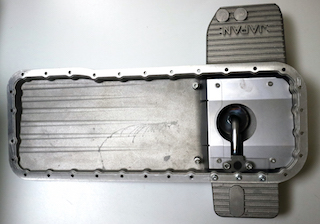

このでかいアルミオイルパンを見て、藤本が疑問に思ったことがふたつありました。

○コレだけ大きなものをどうやって砂型鋳造するんだろう?

○出来上がった鋳造品に歪みやよじれ等はないんだろうか?

そうです。砂型鋳造という製法をご存知のかたなら、

誰でも疑問に思うことであります。

砂型鋳造という製法をご存知ないかたのために、

簡単な説明をさせて頂くと……。

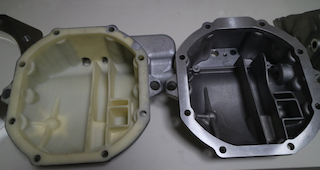

設計された3Dキャドから、樹脂型を起こし、

ソレに応じた木型を製作。

その際、溶けたアルミを流し込む『入口』から本体部分への『導入路』、

そして、本体部分からアルミを流しだす『出口』への本体部分へからの『導入路』

これを全部木型で作るわけです。

そして、その木型の周りを砂で固め、二分割にした砂型を製作。

分割された砂型を合体させて、溶けたアルミを流し込む。

アルミが固まったら、砂型を破壊して、固まったアルミを取り出す。

取り出したアルミから、『導入路』部分をカットし、

バリやはみ出た部分等を切削する。

とまあ、簡単に言うと、そういうことになります。

溶けたアルミの『出口』は、モノの大小によってはない場合もありますが、

大きなものになると、均質に固まらせるために、本体部分に流し込むだけではなく、

余分にアルミを流し込むことで、全体の温度が同じくらいになるように

流し込み作業を行なうことが可能になり、冷めて固まったときに、

アルミの硬度や細部の形状等が等しくなる……ま、理屈はそうですが、

実際に、そのようにしようと思うと、アルミの温度、どのような『湯道』を

作るかは、木型職人の腕の見せ所でもあり、経験がモノを言う部分でもあります。

「はい、木型に関しては、本当に腕のいい職人さんと仕事をさせてもらってます」

「ボクが作るのは、樹脂型部分までなので、そこから、どういうふうな

木型を作るのかは、その方におまかせしています。もちろん、設計段階で、

スムーズなアルミの流れができるようには考慮します」

そして、もうひとつの疑問。

これだけの寸法を持った砂型鋳造品の場合、溶けたアルミが固まる段階、

あるいは、そこから取り出して、空気に触れたときなどに、

歪みやよじれ等が発生する場合が多いのだが、その点に関してはどうだろう?

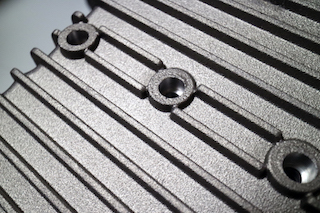

「そうですね。最初の試作段階では、いろいろと問題がでました。

ボルト穴位置などは、だいたいOKなんですが、ボスを作った部分や

複雑な部分では、ボス位置がズレてしまったりしました」

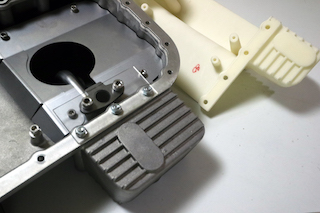

砂型鋳造されたものを、製品に仕上げるのは、

以前、このHPでも紹介した「石川技研」の石川さん。

最初の試作段階では、いろいろと細部の問題を発見してくれ、

その後、細かな改良を施すことによって、

ボス位置の中心にボルト穴を開けることができるようになってきた。

上の写真は、試作段階のもので、ボス位置とボルト穴が、

微妙にずれていることがわかっていただけると思う。

このあたりは、現在の製品版では、完全ではないが、解消しているようだ。

オイルパン自体のねじれに関しても、シリンダーブロック面と接する

部分の面出しもしっかりとできているので、これは切削加工時に

クリアしていると考えてもいいだろう。

オイルパン内部にセットされているパーツに関しても、

バッフルプレートやオイルストレーナー、

オイル溜まり内に設けられたフラップなど、

細かい部分に気を使われているし、それぞれの

精度もしっかりとしているようだ。

森元さんは非常にデジタル的な設計を行っているわけだが、

その出発点にあるものは、非常にアナログ的であるし、

その結果生み出されたものは、木型職人さんの経験値や、

切削加工のノウハウというフィルターを通りながら製品化されている。

そのあたりが、非常に面白いな〜と思えるのだ。

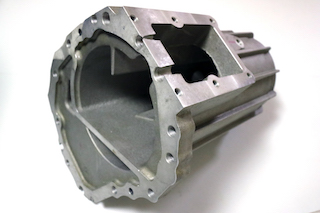

今回紹介したオイルパンに限らず、様々なパーツが、

上記のような工程を経て作られていました。

製品のアイデアや設計依頼を行っているのは、

一番下に記載している『JHK project』さんです。

HPや連絡先も記載しているので、問い合わせ等は、

『JHK project』さんの方にお願いします。

森元さんのところに伺ったのが午後1時。

帰ったのは午後6時半でした。

写真撮影等もありましたが、5時間近く、

くだらない話をしながら、付き合っていただきました。

そのなかで、もうひとつ興味深い話がありましたが、

それに関しては、また後日、別項で取り上げたいと思っています。

☆ Blueprint森元さん 計測のこと…

動画が見れない場合は、下のYoutubeを クリックしてくださいませ。

設計 Blueprint

企画&販売 JHK project

営業MOBILE:090-1093-6630

〒448-0007愛知県刈谷市東境町新池71−2

http://jhk-project.com

|